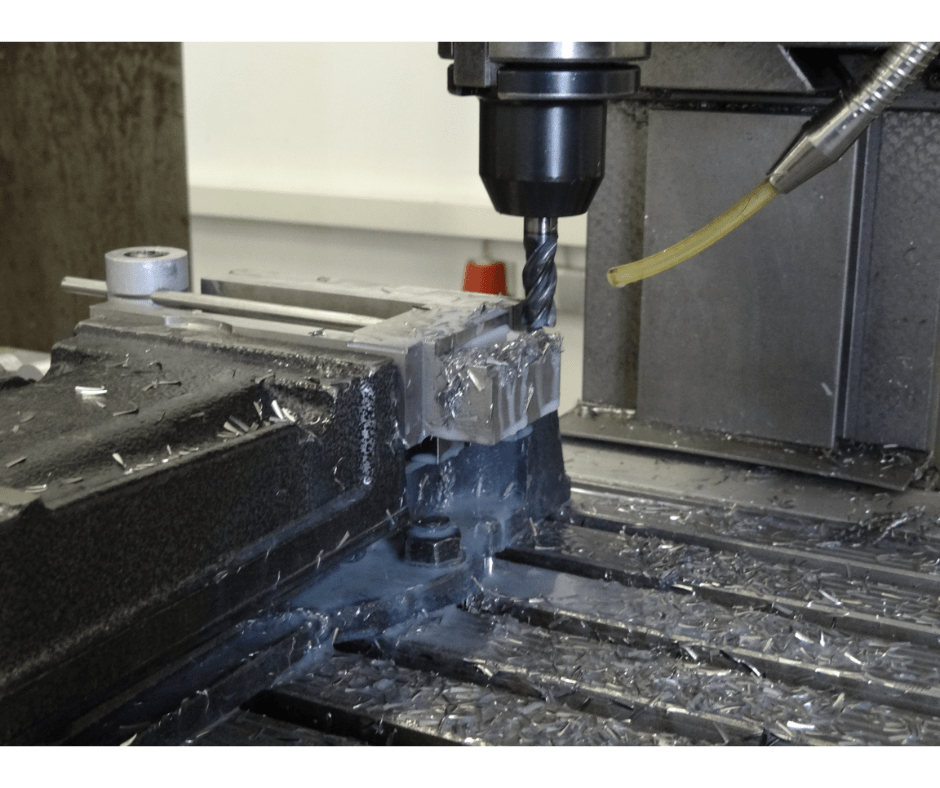

El maquinado con fresadora dependerá de la orientación y el tipo de husillo de cada equipo

Introducción

Las fresadoras son máquinas-herramienta fundamentales en los procesos de manufactura mecanizada. Su función principal es realizar operaciones de arranque de viruta mediante una herramienta rotativa llamada fresa, lo que permite generar superficies planas, ranuras, cavidades y geometrías complejas en múltiples materiales. Para seleccionar adecuadamente la máquina según la aplicación industrial, es necesario conocer su clasificación, componentes y capacidades operativas.

Clasificación según la disposición del husillo

Una forma común de clasificar las fresadoras es con base en la orientación del husillo respecto a la mesa de trabajo:

- Fresadora vertical: El husillo se coloca de forma perpendicular a la mesa. Es ideal para cavidades, ranuras y superficies planas con cambios en eje Z precisos.

- Fresadora horizontal: El husillo se encuentra paralelo a la mesa, lo que permite mayor rigidez para operaciones de desbaste y grandes volúmenes de arranque de material.

- Fresadora mixta: Incorpora dos husillos (horizontal y vertical), brindando versatilidad en producción.

A estos equipos se suman las fresadoras universales, las cuales permiten inclinar el husillo en distintos ángulos para incrementar la variedad de operaciones.

Componentes principales

Aunque las fresadoras pueden variar en configuración, comparten elementos esenciales:

- Husillo y sistema de sujeción de herramientas (porta pinzas o porta boquillas)

- Mesa de trabajo con movimientos en ejes X, Y y Z

- Motor principal para transmisión del movimiento de corte

- Volantes y/o sistemas automáticos de avance

- Paros de emergencia y controles operativos

En algunos modelos, el cabezal incorpora además un aparato amortajador, utilizado para generar ranuras o chaveteros mediante movimiento alternativo.

Sistemas de transmisión y avances

La regulación de velocidad del husillo (RPM) es determinante para el correcto mecanizado. Existen dos sistemas comunes:

- Caja de velocidades variables con poleas

En este tipo, el cambio de RPM debe realizarse con el husillo en marcha debido al sistema de polea variable interno. - Caja de engranajes

En la mayoría de los casos, los cambios no deben realizarse en movimiento para evitar daños mecánicos.

Respecto a los avances en mesa, las fresadoras tradicionales empleaban cajas de avances, pero actualmente es frecuente el uso de servomotores independientes para cada eje, permitiendo mayor precisión y control automatizado.

Taladro fresador: una alternativa híbrida

Una variante importante es el taladro fresador, una máquina que combina capacidades de taladrado y fresado ligero. Su principal diferencia técnica con la fresadora universal es:

- La mesa no tiene movimiento vertical (eje Z)

- El ajuste del eje Z se realiza únicamente mediante movimiento del husillo

Estas máquinas son una solución eficiente para talleres pequeños o de mantenimiento que requieren flexibilidad en el mecanizado sin la inversión de una fresadora robusta.

Conclusiones

La elección de una fresadora depende de variables como la geometría de la pieza, volumen de producción, grado de precisión y tipo de material. La comprensión técnica de la disposición del husillo, sistemas de transmisión y capacidades de avance permite seleccionar la máquina más adecuada para optimizar productividad, seguridad y calidad del mecanizado.

Con los avances en automatización, las fresadoras modernas integran controles electrónicos y mayor flexibilidad operativa, manteniendo su papel esencial en la industria manufacturera.

Deja un comentario